OEM морской воздуховод

Морской воздуховод – это не просто железобетонный туннель, пропускающий воздух на корабле. Многие воспринимают его как элемент вентиляции, но на самом деле это сложная инженерная система, требующая тщательного подхода к проектированию, монтажу и эксплуатации. Я часто встречаю ситуации, когда первоначальная оценка стоимости не учитывает все нюансы, а потом возникают неприятные сюрпризы. В этой статье я постараюсь поделиться опытом, который мы получили в ООО Фошань Дафенг Вентиляционная Технология, работая с подобными проектами. Не буду вдаваться в сложные расчеты, скорее, поделюсь наблюдениями и выводами, которые кажутся важными для обеспечения надежной и долговечной работы.

Общие проблемы при проектировании и монтаже

Первая и самая распространенная проблема – недооценка коррозионной активности морской среды. Даже с применением высококачественных материалов, морской воздуховод подвергается воздействию соленого воздуха, брызг воды, ультрафиолета и механических повреждений. Это приводит к быстрому разрушению покрытия, образованию трещин и, в конечном итоге, к утечкам и снижению эффективности системы. Мы нередко сталкиваемся с тем, что первоначальный выбор материалов, исходя из сметной стоимости, не учитывает долгосрочные последствия.

Еще одна серьезная проблема – сложность монтажа на борту судна. Ограниченное пространство, необходимость согласования с другими инженерными системами, вибрации и перегрузки – все это создает дополнительные трудности. Особенно это актуально для старых судов, где нет достаточного места для размещения новых конструкций.

Крайне важно учитывать специфические требования к герметичности. Утечка воздуха не только снижает эффективность вентиляции, но и может привести к образованию конденсата, коррозии и даже к развитию плесени. При проектировании необходимо предусмотреть системы компенсации расширения и сжатия, а также обеспечить надежную герметизацию всех соединений.

Выбор материалов: баланс стоимости и надежности

Выбор материалов для морского воздуховода – это всегда компромисс между стоимостью и надежностью. Традиционно используются сталь, чугун, нержавеющая сталь и полимерные материалы. Сталь – самый распространенный вариант, но требует специальной защиты от коррозии. Нержавеющая сталь – более дорогой, но и более долговечный материал. Полимерные материалы, такие как полиэтилен и полипропилен, легкие и устойчивые к коррозии, но имеют ограниченный ресурс при высоких температурах.

В ООО Фошань Дафенг Вентиляционная Технология мы стараемся использовать современные технологии и материалы, такие как композитные материалы, которые обладают высокой прочностью и устойчивостью к коррозии. Однако стоимость таких материалов значительно выше, поэтому необходимо тщательно оценивать экономическую целесообразность их применения.

Не стоит забывать и о качестве сварных швов. Некачественные швы – это слабое место любого морского воздуховода. Поэтому необходимо использовать опытных сварщиков и строго контролировать процесс сварки. Мы применяем автоматическую сварку, что позволяет обеспечить высокую прочность и герметичность швов.

Проблемы с герметизацией и их решения

Обеспечение герметичности морского воздуховода – это сложная задача, требующая использования специальных уплотнительных материалов и технологий. Наиболее распространенные проблемы – это трещины в металле, неплотное прилегание уплотнителей и деформация конструкций. Необходимо тщательно выбирать уплотнительные материалы, учитывая их устойчивость к коррозии, высоким температурам и вибрациям.

Мы часто сталкиваемся с проблемами при герметизации соединений воздуховодов. Использование специальных герметиков и уплотнительных лент позволяет решить эту проблему. Важно также правильно выдерживать натяжение уплотнителей, чтобы обеспечить надежное прилегание. Мы используем термоусадочные гильзы для герметизации фланцевых соединений, что обеспечивает высокую герметичность и долговечность.

Особое внимание следует уделять герметизации мест прохода воздуховода через палубу и другие конструкции судна. Для этого используются специальные уплотнительные прокладки и герметики, которые обеспечивают надежную защиту от проникновения воды и воздуха.

Анализ ошибок и извлеченные уроки

Несколько лет назад мы работали над проектом модернизации вентиляционной системы на торговом судне. Первоначальный проект предусматривал использование стальных воздуховодов, защищенных обычным грунтовым покрытием. Однако через несколько месяцев эксплуатации были обнаружены многочисленные трещины и утечки. При выяснении причин было установлено, что грунтовка не обеспечила достаточной защиты от коррозии, а вибрации и перегрузки усугубили ситуацию. Этот случай стал для нас ценным уроком, который научил нас более тщательно оценивать коррозионную активность морской среды и использовать более надежные материалы и покрытия.

Еще одна ошибка, которую мы совершили в прошлом, – это недооценка важности демпфирования вибраций. Вибрации от двигателя и других механизмов судна могут приводить к разрушению воздуховодов и снижению эффективности вентиляции. Для решения этой проблемы необходимо использовать специальные демпфирующие элементы, которые поглощают вибрации и предотвращают их передачу на воздуховоды.

В заключение хочу сказать, что работа с морскими воздуховодами – это сложная и ответственная задача, требующая опыта, знаний и внимательности. Не стоит экономить на качестве материалов и монтажа, так как это может привести к серьезным проблемам в будущем. И помните, что профилактика всегда лучше, чем лечение.

Дополнительные аспекты, на которые стоит обратить внимание

Следует также не забывать про регулярное техническое обслуживание. Необходимо проводить осмотр воздуховодов на предмет трещин, утечек и коррозии, а также своевременно ремонтировать повреждения. Рекомендуется также промывать воздуховоды от пыли и грязи, чтобы обеспечить нормальную циркуляцию воздуха.

В последнее время все большую популярность набирают системы автоматизированного управления вентиляцией. Такие системы позволяют оптимизировать работу воздуховодов, снизить энергопотребление и повысить эффективность вентиляции.

Важно также учитывать требования безопасности. Необходимо обеспечить защиту воздуховодов от поражения электрическим током и других опасных факторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Настенный вентилятор с поворотным механизмом (стальной корпус)

Настенный вентилятор с поворотным механизмом (стальной корпус) -

Передвижной осевой вентилятор на колесах

Передвижной осевой вентилятор на колесах -

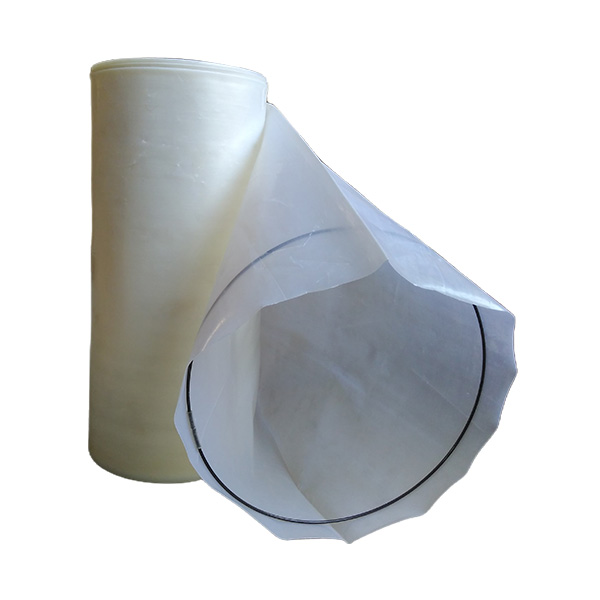

Алюминиевый воздуховод

Алюминиевый воздуховод -

Ветроуказатель (конус ветра)

Ветроуказатель (конус ветра) -

Термостойкий воздуховод

Термостойкий воздуховод -

Теплоизолированный воздуховод

Теплоизолированный воздуховод -

Спиральный воздуховод

Спиральный воздуховод -

Красный жаропрочный стекловолоконный воздуховод

Красный жаропрочный стекловолоконный воздуховод -

Взрывозащищенный вентилятор

Взрывозащищенный вентилятор -

Комплект (сумка для хранения + туннель для собак)

Комплект (сумка для хранения + туннель для собак) -

Антистатический взрывозащищенный воздуховод с сумкой для хранения

Антистатический взрывозащищенный воздуховод с сумкой для хранения -

Передвижной вентилятор на регулируемой Т-образной стойке

Передвижной вентилятор на регулируемой Т-образной стойке

Связанный поиск

Связанный поиск- Дешевые Длинные туннели для собак

- OEM тканевый воздуховод

- Толкающее колесо взрывозащищенный промышленный вентилятор из Китая

- Китай мобильный вытяжной вентилятор

- Китайские поставщики промышленных вентиляторов ballu bif

- Производители воздуховодов в Китае

- Дешевые портативные осевые вентиляторы

- Производители Т-образных труб в Китае

- высокотемпературный взрывобезопасный воздухопровод

- Дешевые 36 дюймов промышленный вентилятор